Už od počátku vývoje routeru Turris MOX jsme stáli před nelehkým úkolem – jak celý modulární systém poskládat do sebe, tak, aby se při manipulaci nerozpadl a zároveň, aby byl pro uživatele co nejvíce přívětivý, když jej budou chtít opakovaně skládat a rozebírat. Zda jsme tento úkol splnili budete moci zjistit v nejbližších týdnech, kdy první MOXy v krabičkách dorazí ke svým uživatelům. V následujícím článku bych vás rád seznámil s tím, jak probíhal vývoj a výroba finální krabičky našeho nového produktu.

Jelikož je Turris MOX v nižší cenové hladině než Turris Omnia, bylo jasné, že budeme muset najít řešení, které lze vyrobit za nižší náklady než hliníkovou krabičku u Omnie. Vcelku záhy jsme se rozhodli jít cestou plastové krabičky.

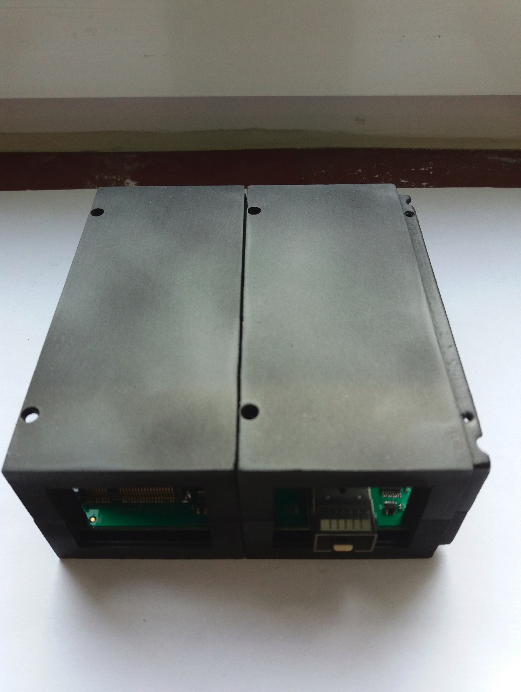

První prototyp jsme si navrhli svépomocí, jelikož jeden z našich hardwarových vývojářů je vášnivý modelář. Výsledek můžete posoudit sami z následujícího obrázku.

Jednoduchá čtverhranná krabička s vyčnívající hranou, pro lepší soudržnost. Spodní a vrchní díl se spojovaly pomocí šroubků ve sloupcích. Spojování jednotlivých modulů k sobě pak probíhalo pomocí šroubků jdoucích skrz oba díly. Stejně tak nacvakávání čelíček bylo dosti obtížné. Tudy cesta rozhodně nevedla.

Díky doporučení jednoho z našich dodavatelů jsme šli náš návrh konzultovat do výrobní firmy. Tam jsme se dozvěděli o úskalích výroby forem na lisování plastů, o technologii samotného lisování i o tom, že vyrobit sloupky, které v sobě mají závit, který bude opakovatelně použitelný, není nic lehkého a hlavně levného. Z celé schůzky jsme si odnesli jasný závěr – designově použitelnou krabičku vlastními silami nenavrhneme. Obrátili jsme se proto na profesionály.

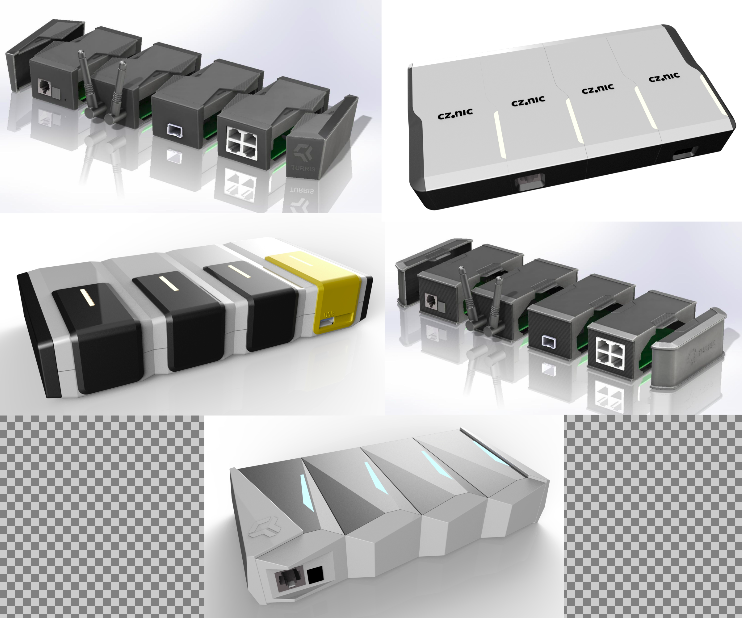

Výsledkem jejich práce bylo několik návrhů, které nám osobně představili. Návrhy, které nevyhrály, můžete vidět na následujícím obrázku.

Rendery z vítězného návrhu od pražské firmy Exact Technology jste pak mohli vidět v naší Indeegogo kampani.

V době, kdy probíhala kampaň na Indiegogo jsme již měli první funkční vzorky z práškového 3D tisku. Mezitím jsme vybrali výrobce krabiček – firmu 2D$S z Kuřimi. Zajímavostí této společnosti je, že jsou autory vratných plastových kelímků, které můžete potkat na mnoha kulturních akcích.

Následovalo několik týdnů třístranné komunikace mezi námi, výrobcem a autory návrhu, kdy jsme ladili finální data pro výrobu forem.

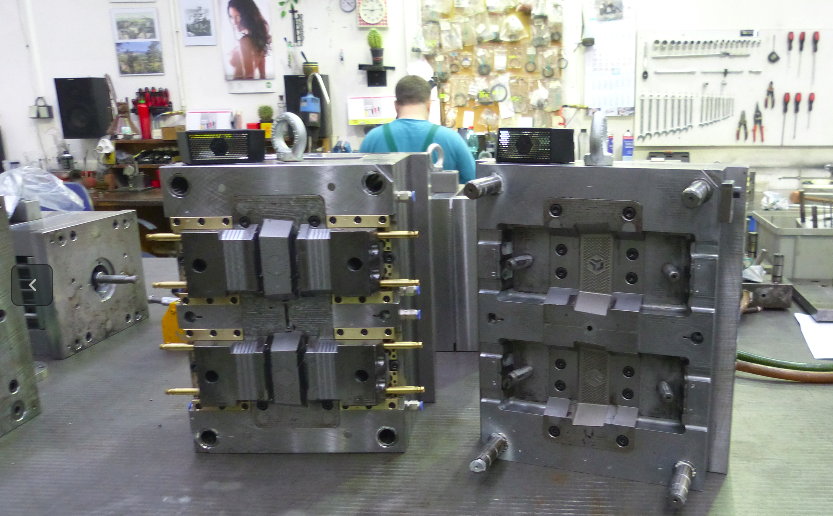

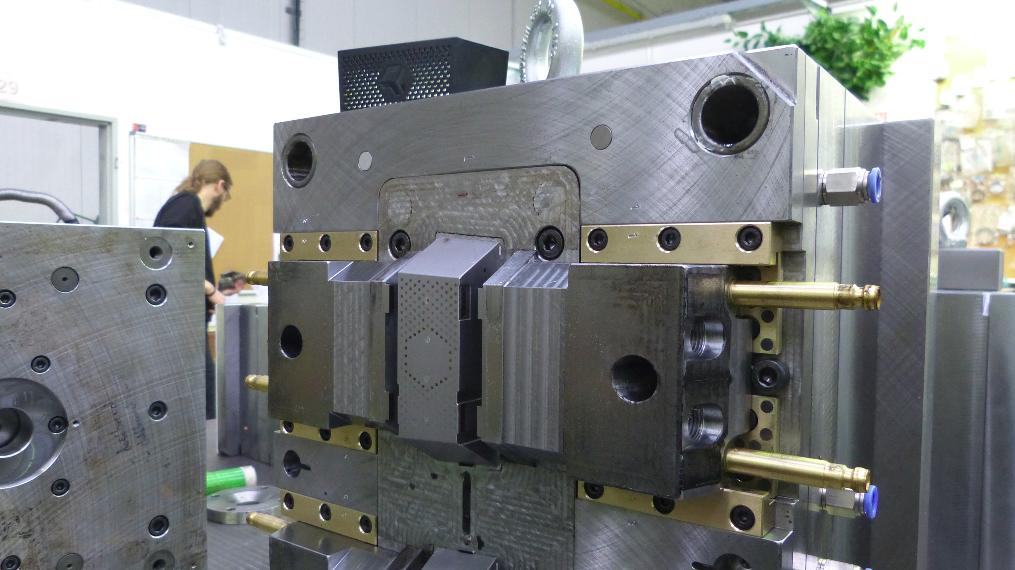

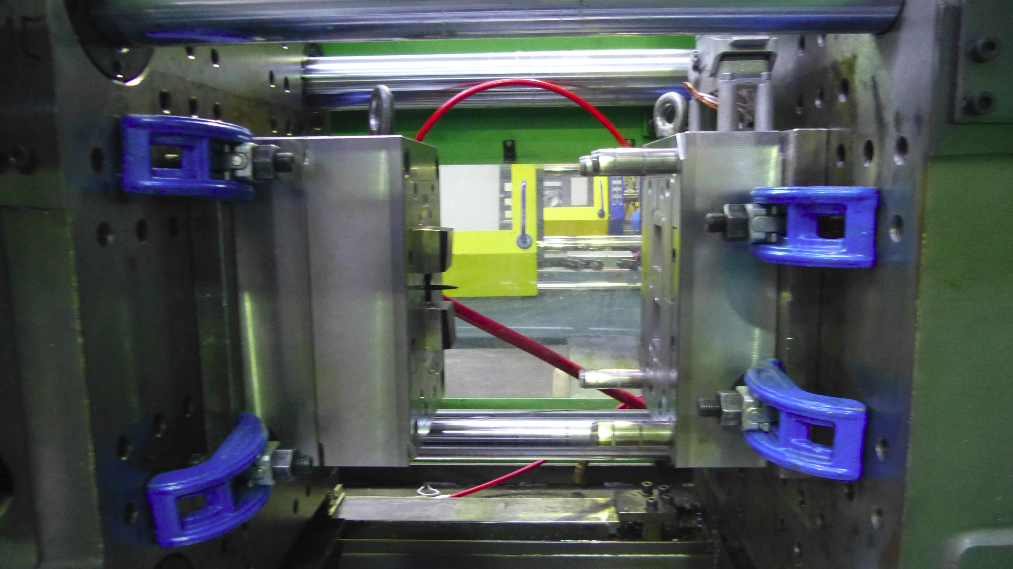

Zhotovení výkresů a výroba formy trvá cca 2 až 3 měsíce. K její výrobě se používá nástrojová ocel. Jedná se vlastně o několik masivních dílů spojených k sobě. Těmito díly je tlačen tekutý plast o teplotě blížící 200 stupňů Celsia, který se ve formě rozlije v požadovaném tvaru a postupně chladne. Hodnota tlaku, kterým je plast tlačen do formy, jsou stovky barů. Přítlak obou dílů formy proti sobě tedy musí být v řádech jednotek tun. Pokud by tomu tak nebylo a objevila se mezi díly formy i jen nepatrná skulinka, tekutý plast se z formy vylije ven a celý proces výroby dílu bude znehodnocen. Chladnutí musí být řízeno, nesmí být ani moc pomalé, ani rychlé. Je regulováno soustavně protékající vodou v hadičkách, které jsou protaženy skrz formu. Řídící jednotka stroje pak reguluje teplotu vody.

Důležitý je také výsledný tvar dílu. Není možné vyrobit vše, co si designer vymyslí. Záleží na směřování jednotlivých hran a jejich sklonu. Hotový díl musí po zchladnutí bez problémů z formy vypadnout. Někteří z vás mohou znát, v současné době populární, složité figurky v deskových hrách. Pokud se podíváte pozorně, zjistíte, že jsou slepené z více částí. Důvodem je právě nemožnost jejich výroby z jedné formy.

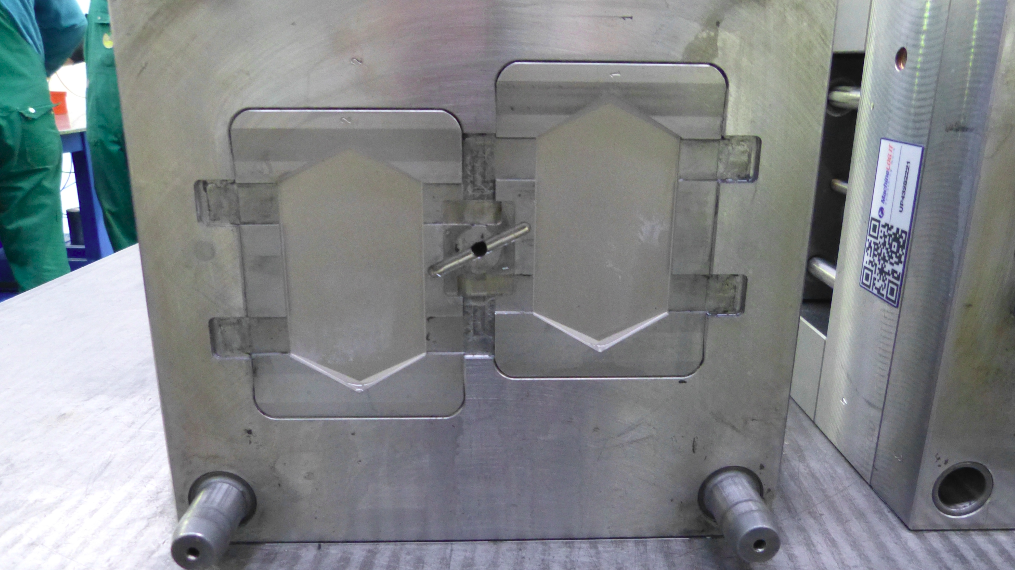

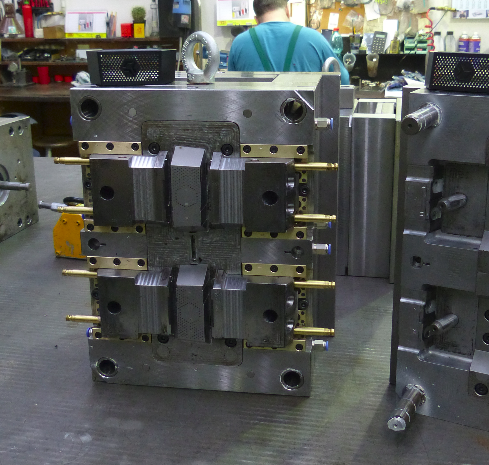

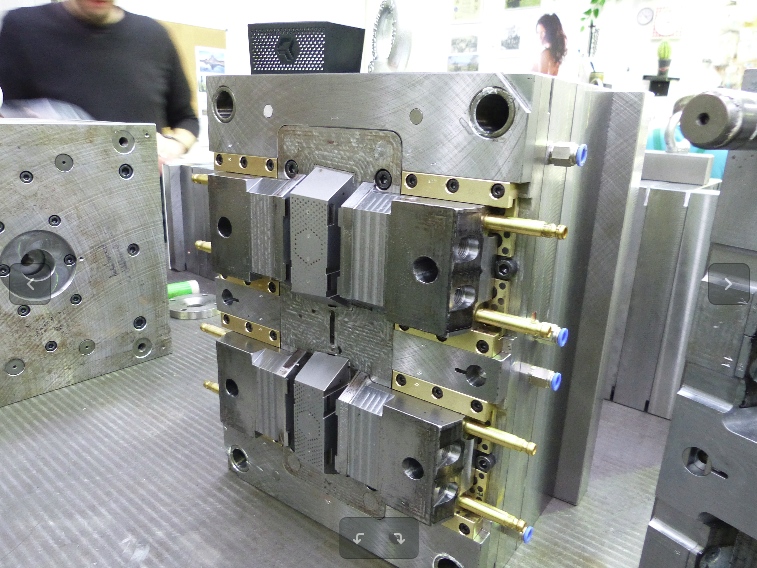

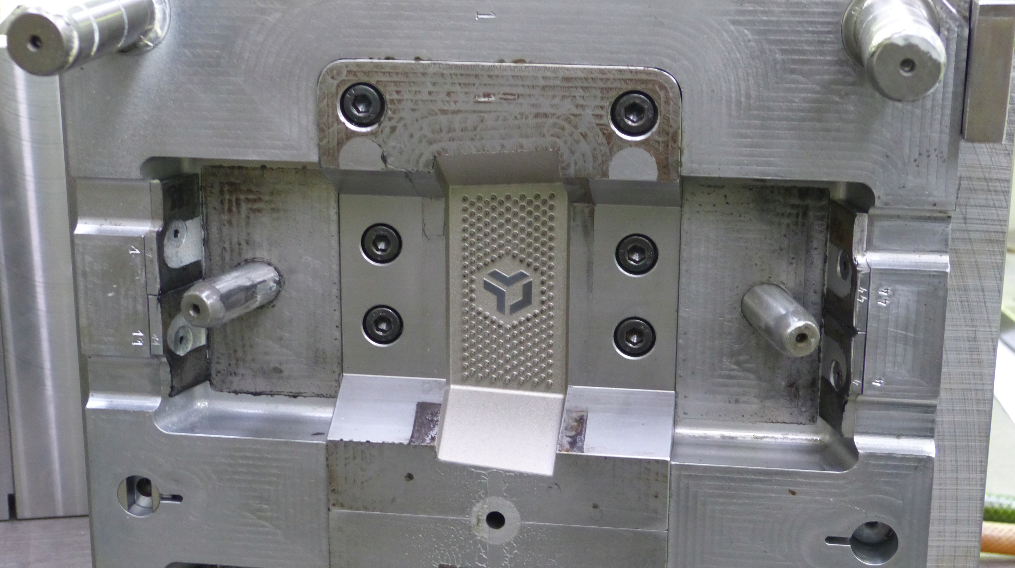

Detaily dvou forem – na spojovací plástve a děrované bočnice – můžete vidět na následujících obrázcích.

Správná konstrukce formy a její odladění může být záležitostí více pokusů. Nejvíce problémů jsme měli s děrovanou bočnicí. Při prvních iteracích formy se při výhozu z formy díl roztrhl. Bylo tedy nutné upravit rádius jednotlivých děr. A každá úprava formy trvala určitou dobu. Proto jsme se s celým projektem dostali do menšího zpoždění. První a poslední iteraci dílu bočnice můžete vidět na následujícím obrázku.

Otevření a manipulaci s formou můžete vidět na následujícím videu.

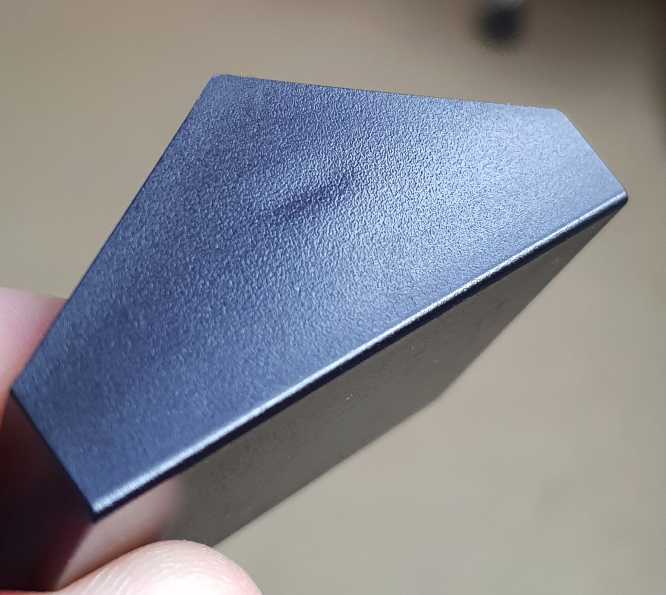

Když jsou hotové všechny formy, je možné přistoupit k výlisu zkušebních verzí. Na základě jejich zkoušek s vloženými produkčními moduly MOXe se pak ještě dělají drobné úpravy. Například se modelují náběžné hrany, upravuje se dezén pohledových dílů, či se maskují vtokové otvory, aby byly pro uživatele co nejméně viditelné a nenarušovaly celkový vzhled produktu. Na některých dílech však zcela zamaskovat nejdou, což je dáno výrobní technologií. Díky těmto drobným změnám jsme například všechna čelíčka (ve skutečnosti jedna forma s výměnným pohyblivým vnitřkem) finálně odladili až na čtvrtý pokus. Na následujícím obrázku můžete vidět čelíčko před zamaskování vtokového otvoru.

Samotná výroba probíhá již vcelku jednoduše. Základem je ABS plast, který se dodává v pytlích ve formě granulátu.

Ve výrobní hale je, v případě našeho výrobce, několik strojů, do kterých se dají umístit formy zajišťující lisování.

Forma váží cca 300 kilogramů, takže manipulace s ní není úplně jednoduchá. Proto je výrobní hala vybavena jeřábem. Na druhé následující fotografii můžete vidět přemísťování naší formy na výrobu čelíček.

Jakmile se forma umístí do lisovacího stroje, připojí se okruh pro chlazení a vstřikování plastu a můžeme vyrábět. Hotové výrobky padají ze stroje do připravené krabice, kde je operátor sesbírá, zkontroluje a umístí do přepravního kartonu.

Výroba jednotlivých dílů je vcelku rychlá. Na dalším videu můžete vidět jeden cyklus výroby plného čelíčka pro moduly MOX B, C, D a G.

Výsledkem celého procesu je pak opravdu modulární krabička, která drží u sebe bez jediného šroubu, je snadno sestavitelná a rozebíratelná a přispívá tak k jedinečnosti celého routeru Turris MOX.

Vím, že formy na výrobou vstřikováním jsou hodně drahé (desítky/stovky tisíc Kč) a vyplatí se až od velkého počtu. Jen stále nechápu, co na tom tak drahé je. Je to přeci jen vyfrézovaný kus železa? Co tam způsobuje tak vysokou cenu? Vlastní výroba za pomocí formy dílů je pak už levná, ale ta cena formy, to mi hlava nebere.

Dobrý den,

cena formy může být různá, podle toho kolik má vydržet výhozů. Podle toho se volí materiál a jeho povrchová úprava. A klasicky v našich podmínkách velký objem ceny je práce a zaplacení know-how. Kdyby kvalitní formy byly levné a jednoduché, tak lisovat plasty bude každý, kdo má prázdnou výrobní halu a nějaké peníze na pořízení strojů.

Cenu formy také ovlivňuje požadavek na přesnost výrobku (formy), která v tomto případě bude na tisíciny milimetru.

Pokud se Vám zdá cena vysoká při požadavku přesnosti na tisíciny milimetru, tak se podívejte na pojem : elektroerozivní obrábění.

Nejenom na pořizovací cenu, ale i cenu jedné hodiny obrábění.

U této krabičky je velké množství pohledových dílců, vše do sebe musí přesně zapadat a tím pádem nároky na tolerance a přesnost nejsou malé.

Plus to, že dle životnosti se volí materiál a povrchová úprava. Povrchvku si většina nechá dělat ještě mimo vlastní výrobu a kvalitní a náročné povrchovky taky nejsou levná záležitost.

Zkrátka vyrobit dobrou formu není zas tak jednoduché.

Na kolik taková forma nakonec vlastně zhruba přišla? Pokud jsem to někde v tomto či předchozím článku přehlédl, tak se omlouvám.

Děkuji.

Dobrý den.

jednotlivé formy nebyly úplně levnou záležitostí. Pro každý díl se

dělala extra a jedna vyšla v řádech stovek tisíc korun. Žádná ovšem nestála

více jak půl milionu korun.